歪みに打ち克つ溶接技術

KitaboshiではTIG溶接、半自動アーク溶接、スポット溶接、YAGレーザー溶接、また産業用ロボットを使ったロボット溶接まで様々な溶接施工に対応しております。

ステンレスなどの非鉄金属溶接にも対応しており、t=1mm未満の薄板からt=20mm以上の厚板や、製品サイズでは指先ほどの小さな部品から、人の背丈よりも大きい構造体の溶接までお客様のご要望に合わせて柔軟にお応えしております。

長年の製缶板金業における技術の伝承と公的にも認められる認定技術で、お客様に安心してお使いいただける製品づくりに取り組んでおります。

昭和59年、いちはやく溶接ロボットの採用と運用に着手。産業用ロボット黎明期には既に専用治具設計や、プログラミング技術によるさらなる合理化と次のステップに入っており、他社より一歩進んだ取り組みをしてまいりました。

この独自ノウハウの構築が今日、絶対の自信をもつ溶接ロボットの運用技術となり、お客様へご提供できるサービスの質を向上させていると自負しております。

洗練された技術を持った技能者と先端の溶接ロボットシステムがそれぞれ効率よく対応できるように、綿密でありながら柔軟性を持たせたスケジュールを組み立てております。

このスケジュール管理により、試作や小ロット生産といった小回りを利かせスピードが要求されるものから計画的な大量生産まで、生産ロット数についても幅広いオーダーにお応えしております。

TIG溶接機

精密溶接から大型溶接構造体の仮付け、非鉄金属溶接まで幅広く対応

当社が一番多くの技能者を有しているのが溶接部門です。

この技能者ひとりひとりにTIG溶接機が配備されております。

不活性ガスのシールドにより大気による溶接対象物の酸化や窒化が防げ、スパッタやヒュームも比較的少ないことから精密溶接から大型溶接構造体の仮付け、またステンレスやアルミといった非鉄金属の溶接にも適応でき、幅広い用途で使用しております。

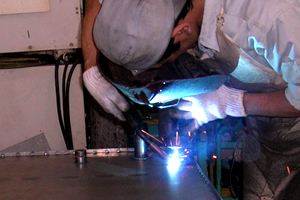

アーク溶接、ステンレス鋼溶接の技能資格保有者による確かな技術

TIG溶接はその柔軟性から職人の技が必要になり、ましてや溶接棒を添加する場合は両手を使うためさらなる熟練が必要となります。

当社の溶接部門には(社)日本溶接協会の手溶接(アーク溶接)、ステンレス鋼溶接といった技能資格をパスした確かな腕を持つ技能者を数多く配置し、クオリティの高い溶接をご提供しております。

ハコものづくりのスペシャリスト

複数のパーツを溶接して組み上げていく、「ハコもの」づくりの段取りのなかで、TIG溶接による仮付けの手順から、半自動溶接機やロボットを使った本付けに至るまで、この溶接部門は同業他社と比較してもその違いや差が現れるのではないかと思っております。

蓄積されたノウハウと確かな技術で、これからもお客様に「ハコもの」づくりのスペシャリストとして、信頼していただけるよう努めてまいります。

Co2半自動溶接機

「ハコもの」づくりに欠かせない、溶接職人の技を魅せる武器

TIG溶接機同様、溶接部門の技能者ひとりひとりにCo2半自動アーク溶接機を配備。

手棒溶接と比較してその能率は圧倒的に高く、量産性も追求した「ハコもの」づくりを主体とする当社では、絶対に欠かすことの出来ない設備です。

半自動溶接はガスシールドの溶接なので風に弱いため、当社では全て工場内で窓も極力閉めた状態で使われており、特に夏場は技術者にとって過酷です。

しかし、技術者は「お客様には、季節に関わらずいつでもよい製品を」をテーマに掲げており、通年通じて、情熱を持ちながらひたむきに取り組んでおります。

半自動溶接の技能資格保有者が対応

半自動溶接も、きれいな火花、きれいなビードを出すには熟練した技が必要で、初心者と熟練技能者の溶接結果は誰がみても一目瞭然です。

当社では、半自動溶接についても、(社)日本溶接協会の技能資格をパスした確かな腕を持つ熟練技能者を数多く配置し、対応しております。

炭酸ガスアーク溶接、ミグ溶接、マグ溶接

半自動溶接機では使用するガスの種類や、溶接の対象金属により様々な溶接方法に対応しております。

炭酸ガスアーク溶接、ミグ溶接、マグ溶接など、お客様にご指定いただくこともできますし、製品内容をお聞かせいただけましたら、適切な溶接方法を当社でご提案させていただきます。お気軽にお問い合わせ、ご相談ください。

スタッド溶接機

当社はスタッド溶接機も保有しております。

溶接棒や溶接ワイヤーを用いず、スタッドそのものが溶接材となっておりますので、スタッド自体の品質はもちろん、溶接対象物によって細かな調整を行ったうえではじめてキレイで確かな溶着が保証されます。

このスタッド溶接に関しても高い実績とノウハウを有しております。

写真のようなピン溶接も含んだカバーの製作なども、ぜひお問い合わせください。

スポット溶接機

スポット溶接は薄板のカバー製作時に多用しております。

鉄板はもちろん、比較的電気を通しにくいステンレス素材の板の接合にも使用します。

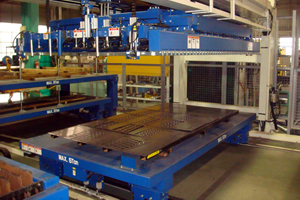

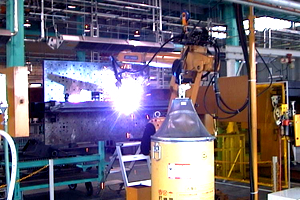

ロボット溶接機

7台の溶接ロボットが、「ハコもの」づくりをより確実に、よりスピーディなものに。

当社は、アーク溶接ロボットシステムを計7システム稼動させております。

この溶接ロボットの導入からはや30年が経過しました。当社は、溶接ロボットの黎明期からこの採用と運用に着手し、独自のノウハウを構築してまいりました。

まさに、この溶接ロボット導入からの歴史が、当社が「ハコもの」づくりのスペシャリストとして活動を行ってきた歴史そのものであります。

これら溶接ロボットを使いこなすことで、高品質な「ハコもの」をお客様の必要量、計画的にご提供することを実現しております。

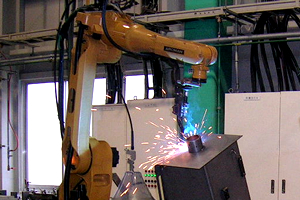

最新溶接ロボットも導入、運用中

こちらは、神戸製鋼製のARCMAN-MPです。

もっとも新しく導入したロボットシステムですが、2つの電極を溶接線に対し平行に配置し、それぞれ独立した溶接条件で制御しながら効率の高い溶接するタンデム溶接で、その溶接条件・溶接ノウハウをデータバンク化することで操作性がかなり向上しております。

さらに、様々なツールに持ち替えられるようハンドリング能力もアップされておりますし、オペレーティング画面が見やすくなったり、コントローラ自体も速く、操作しやすくなっていたりと、細かなところも進化しています。

当社は現在、この最新機の能力を最大限に発揮できるように、その運用方法の研究に努めています。

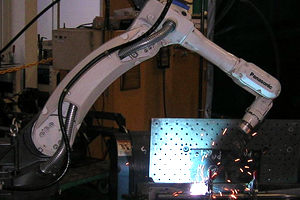

溶接ロボットと溶接治具

溶接ロボットを高い稼働率で動かすには、手際よく段取りができるようなワークを固定する治具が必要です。

当社は、これら溶接治具の設計から製作も日頃から行っており、ここにも長年培われてきた生産技術が反映されています。

ティーチングに熟練技能者のノウハウが生きる

溶接ロボットにその溶接手順を仕込むのは人間であり、ティーチングに熟練技能者が携わ、溶接ロボットにその「職人の技」を仕込んでいきます。

溶接ロボットが熟練された職人の腕となり、手際よく確かな溶接をすべく、その研究にも余念がありません。

ロボットメーカーをも唸らせる活用

当社の溶接ロボットシステム一番古いもので、30年以上経過しました。

しかも、これまで休むことなく高稼働率を誇りながら、今もなお現役で活躍中です。

これまでにはトラブルもございましたが、ロボットの能力を最大限に生かすべく常に考え、かつ長い間活躍できるよう工夫してきた結果、現在でも高稼働を実現しております。

ある日、この溶接ロボットメーカーさんが当社にお越しになられた際に「こんなに上手に長きに渡り、使いこなしている業者はそうそういませんよ!」とおっしゃってくださいました。

それほど、ロボットの活用には自信をもっております。

「治具レス工法」への転換

量産時には溶接の品質を安定させるため、どうしても複雑な溶接治具が必要でした。

しかし、小ロット化が進むなかで治具を必要としない工法=「治具レス工法」への転換が重要なテーマとなっており、できるだけ溶接治具を使わない施工方法の研究にも常に取り組んでおります。

一貫生産の顧客ベネフィット:加工から塗装、組み立てまで

設計図製作から梱包まで全てお任せください

当社の強みは対応可能な工程の多さだけではありません。

お客様の製品開発の段階からフルサポートいたします。製造工程以外にも、設計図製作から部材調達、製造に必要な治工具の設計・製作、梱包、出荷形態の管理に至るまで、徹底的にお客様をサポートします。

製品開発の段階から、既に量産をお考えの方まで、柔軟に対応致しますので、ぜひご連絡ください。

100種類以上の製造工程を網羅

お客様からのニーズにあわせて蓄積してきたノウハウ、獲得してきた工程は大きく分類しただけで100種以上。

単純な工程で完成する製品はもちろんですが、複数工程を要して完成するような製品を得意としております。

近隣の協力会社との強固なネットワーク

ご注文品のほとんどが当社の保有する工程だけで完成します。しかし、なかには当社の持ち合わせない表面処理や熱処理などの工程を必要とする場合があります。

近隣にはこれらに特化した専門業者がおり、古くからタイアップしてお客様に製品を提供してきておりますので、この強固なネットワークを生かして、より満足度の高い製品をご提供します。

全ての工程が量産体制を完備

計画的な生産で製品をスムーズにご提供します。

板金・機械加工・溶接・塗装・組立と大別すると5つのカテゴリーからなる当社では、その全てにおいて量産が可能な体制を整えております。

各々の工程に多少の負荷が集中しても対応できるようになっております。

さらに、これらをスケジューリング管理することにより負荷分散し、全ての工程が計画的で円滑な生産活動を行っております。

治工具設計も当社におまかせください

量産品質を安定させる手段のひとつに治工具の開発があります。

「製造に必要な道具も自分たちで創造する」これも、ものづくりの醍醐味の一つ。

量産化に必要な治工具も当社内で開発し、最適な生産手法を確立します。

無人化、省力化

量産化は常にコストとの戦いです。

当社では、高品質を保つうえでの合理化した生産手法の確立はもちろんですが、夜間運転、無人化、省力化といったオートメション化による工夫もコスト形成における重要なカギと考え取り組んでおります。